「マニュアル通りの設定」が正解とは限らない。ミシン修理で学んだ、システムを“人になじませる”という技術

- 「システムを導入したのに、現場が使ってくれない」

- 「マニュアル通りに指導しているのに、ミスが減らない」

もしあなたが今、こんな壁にぶち当たっているなら、それは「教科書」を信じすぎているからかもしれません。

私は元々、ウエットスーツを作る工場の現場にいました。そこで学んだのは、「正しい設定」が必ずしも「現場の正解」ではないという、泥臭い真実です。

今日は、私が油まみれのミシンから学んだ、「道具(システム)を人間に合わせる」というDXの本質についてお話しします。少し辛辣な話になりますが、これができなければ、あなたの会社のDXはいつまでも「現場の荷物」のままです。

現場の神様が「ボケた」日。技術継承の残酷な現実

私がいた工場には、工業用ミシンの構造を知り尽くした「神様」のようなベテランがいました。ミシンの調子が悪くなれば、彼に丸投げすれば直る。誰もがそう信じていました。

しかし、人間は老います。 彼が高齢になり、少しずつ認知や動作に衰えが見え始めたとき、私たちは恐怖しました。「誰もミシンの直し方を知らない」のです。

メーカーを呼べばいい、という甘い幻想

経営層はよく言います。「プロ(メーカー)にアウトソーシングすればいい」と。 しかし、現場の実情は違います。

- ダウンタイムの損失: メーカーが来るまでの数時間、ラインは止まります。

- 再発のリスク: メーカーは「標準状態」に戻して帰りますが、現場特有の負荷がかかると、帰った5分後にまた止まります。

- 説明不能: そもそも構造を知らないので、「なんか調子が悪い」としか伝えられず、根本解決しません。

「ブラックボックス」を開ける覚悟

私と、ある女性社員は必死になりました。ベテランの横に張り付き、構造を覚え、見よう見まねでドライバーを握りました。

結果、なんとか工場は止まらずに済みましたが、それは「たまたま私たちが機械いじりに抵抗がなかったから」という運の結果に過ぎません。

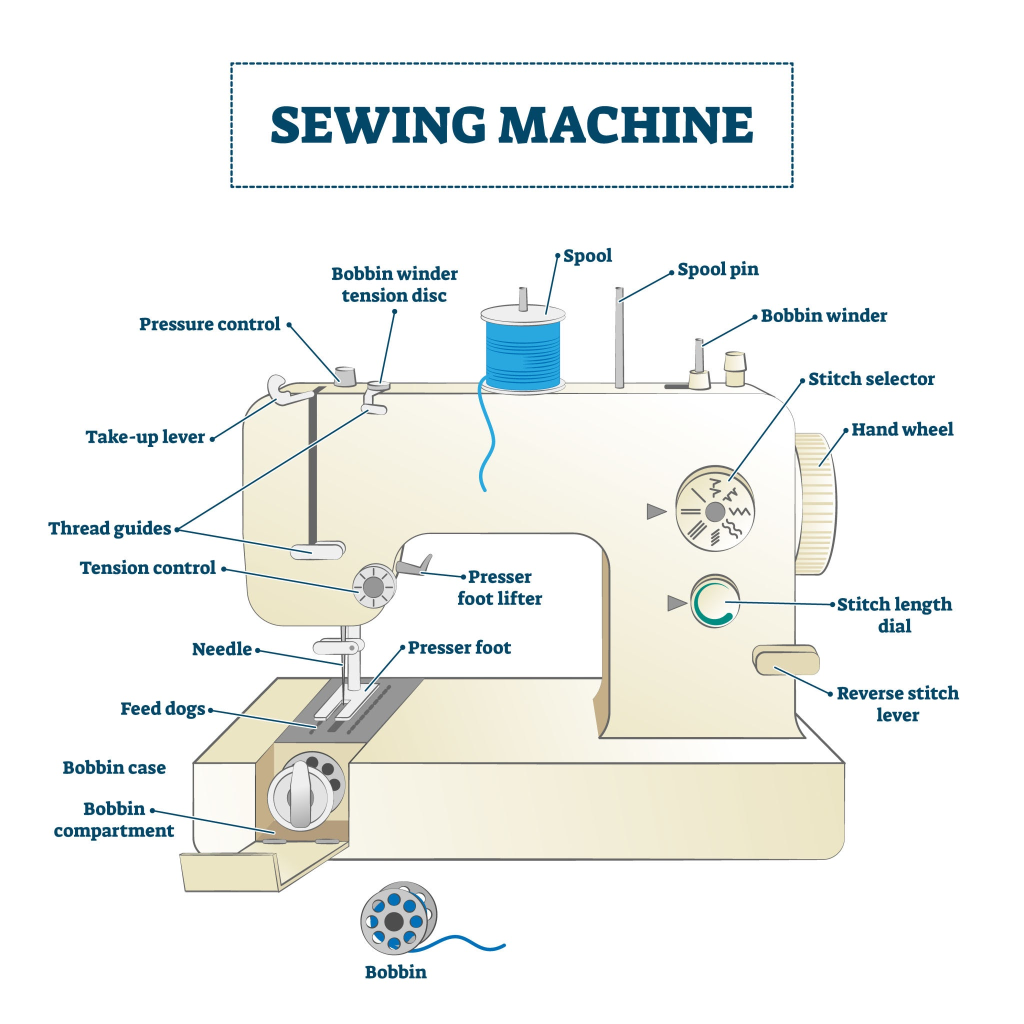

この経験で痛感したのは、「ブラックボックス(中身がわからない状態)への依存は、経営のリスクそのものである」ということです。自分で分解修理まではできなくても、「どの部品がどう動いて縫い目ができるのか」というロジックを知らなければ、メーカーに対等な指示出しすらできません。

参考リンク:経済産業省:製造業DXの取組状況と課題※多くの現場で「デジタル人材の不足」以前に「アナログ技術の継承」が課題であることがわかります。

「正しい設定」なのに縫えない? マニュアル対人間の戦い

さて、ここからが本題です。 私がミシンの構造を理解し、完璧に「正しい設定(標準値)」に調整できるようになった後のことです。

私が試し縫いをすると完璧なのに、ある作業者が座ると、途端に「目飛び(縫製不良)」が起きるのです。

原因は「人間の癖」

よく観察すると、その作業者は無意識に布を引っ張りながら縫う癖(テンション)がありました。 ここで、教科書的な管理者はこう言います。 「引っ張らないでください。マニュアル通りに手を添えるだけです」と。

しかし、長年の「癖」はそう簡単に直りません。「やってるつもりです」と返されれば、議論は平行線。その間も不良品は出続けます。

また、ウエットスーツの特性上、厚みや伸縮率が違い、モノによってもかなりの差が出ます。逆に「このくらい引っ張って」のような指導をすることもあり、必ずしも全員が同じ縫い方ができる環境ではありませんでした。

機械を「歪める」という決断

そこで私は考え方を変えました。人間を矯正するのを諦め、「引っ張ってしまうことを前提に、ミシンを再調整する」ことにしたのです。

糸調子を強めにするのか、釜のタイミングを微妙にずらすのか。 それはメーカー推奨値からは外れた「邪道」な設定であり、もしかするとミシンの寿命を縮めるかもしれません。

しかし、その設定に変えた瞬間、その作業者はストレスなく、きれいに縫えるようになりました。

「あなた専用にしておいたよ」と言えるか?

この時、私がやったことは単なる修理ではありません。 「あなたは少し引っ張る癖があるから、それに耐えられる設定に変えたよ」と言語化して伝えたのです。

すると相手はどう思うか。「自分の腕が悪い」と責められるのではなく、「自分のために道具を合わせてくれた」と感じます。これが信頼を生み、結果として生産性が最大化されました。

もちろん賛否はあると思います。ミシンの寿命や、癖の助長を考えれば、必ずしも正解ではないと思います。時と場合によっては、癖を許容できないこともあります。その時はできる限り教科書に合わせて癖をなおしてもらう必要があります。ただ、いきなり、完璧になんて不可能なので、バランスが大事なことであることは言うまでもありません。

システム開発も全く同じ

現在、私はSEとしてシステムを作っていますが、構造は全く同じです。

- 三流のDX: 「仕様通りに作りました。使いにくいのは、ユーザーのリテラシーが低いからです(=マニュアル通りに縫え)」

- 一流のDX: 「現場はこういう入力ミス(癖)をしがちだ。なら、システム側で自動補正するように裏側を変えておこう(=ミシンを歪める)」

多くの現場での在庫管理や生産管理でもそうですが、現場が求めているのは「理論上の正論」ではなく、「今、目の前で使える実用性」です。

結論:DXとは、デジタルで「おもてなし」すること

道具(システム)のメンテナンスとは、単に「新品の状態に戻す」ことではありません。 「使う人の手になじむように、あえて歪める」こともまた、プロの調整(チューニング)なのです。

あなたの会社のシステムは、現場の社員に「お前の使い方が悪い」と説教していませんか? それとも、「あなたの癖に合わせておきましたよ」と寄り添ってくれていますか?

もし、後者のような「愛のあるシステム」を作りたい、あるいは今のベンダーと対等に渡り合える「翻訳」が必要だと感じるなら、一度ご相談ください。 古いミシンを直していた頃のように、泥臭く現場に寄り添う覚悟はできています。

私は、製造現場の「もったいない」を知るSEとして、その「めんどくさい」に隠された「お宝データ」を発掘し、仕組み化するお手伝いをしています。

「ウチも同じ問題を抱えている」 「何から手をつければいいか、一緒に考えてほしい」

そうお考えの経営者様、ご担当者様。 まずは、あなたの現場の「めんどくさい」を、私に聞かせていただけませんか。

関連記事